Share

Pin

Tweet

Send

Share

Send

Während des Schweißens ist es manchmal erforderlich, das Teil gleichzeitig zu ergreifen und in einem bestimmten Winkel zu halten. Für solche Arbeiten werden zwei Personen oder ein Spezialwerkzeug benötigt. Die am häufigsten verwendete Klemme. Fixieren Sie mit seiner Hilfe das Teil in der richtigen Position. Die Klammer hat jedoch eine Reihe von Nachteilen. Daher benötigen Sie einen speziellen Magnethalter, mit dem Sie diese Arbeiten schnell und ohne unnötige Probleme ausführen können.

Vorteile einer magnetischen Ecke zum Schweißen

- In der Lage, beide Metallteile zu halten, wodurch Sie die Hände für die Hauptarbeit frei haben.

- Blockiert nicht den Zugang zur Kreuzung, was sie besser macht als eine Klammer.

- Ermöglicht das Erstellen mehrerer Optionen für Winkel.

- Einfach zu bedienen

- Es sind keine großen Herstellungskosten erforderlich.

Der Prozess der Herstellung einer magnetischen Ecke

Zunächst benötigen wir eine Magnetplatte mit einem Durchmesser von ~ 15 cm und einem Innendurchmesser von ~ 5 cm. Es ist auch erforderlich, Bleche mit einer Dicke von 3 mm und einer Seite von 20 cm zu haben. Es ist sehr wichtig, dass die Seiten des Quadrats vollkommen eben sind. Es ist wünschenswert, dass die Dicke des Magneten das bei der Arbeit am häufigsten verwendete Material nicht überschreitet. Die beste Option ist 1-1,5 cm.

Wir platzieren den Magneten in der Mitte des Quadrats und kreisen ihn mit einem Marker ein, um ein Markup zu erstellen. Als nächstes wenden wir die Schnittlinien auf das Metall an, was getan werden muss, um ein Muster zu erstellen.

Wir spannen das Werkstück in einen Schraubstock und schneiden mit Hilfe der Turbine die überschüssigen Elemente ab.

Wir wenden den resultierenden Teil auf das zweite Quadrat an, um seine Konturen zu kreisen. Als nächstes entfernen wir den Überschuss mit einer Turbine.

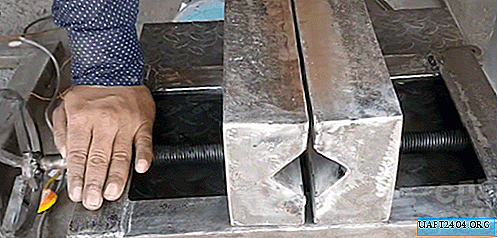

Wir verbinden die beiden erhaltenen Werkstücke miteinander und greifen sie durch Schweißen. Jetzt können wir eine Operation sofort an zwei Teilen durchführen.

Als nächstes benötigen wir zwei Gewindekupplungen. Wir bringen einen Magneten am Werkstück an und bringen ihn an der zuvor festgelegten Stelle an. Dann verteilen wir die Kupplung um ihren Umfang im gleichen Abstand voneinander. Wir markieren ihre Position mit einem Marker.

Wir entfernen die Kupplungen. Wir markieren die Löcher in der Mitte der Position der Kupplungen. Anschließend bohren wir mit einem Bohrer, der dem Durchmesser des Lochs in der Kupplung entspricht, Löcher in unser Werkstück. Durch sie werden Schrauben zur Befestigung angebracht.

Danach schweißen wir ein Stück Rohr mit dem Durchmesser der Magnetinnenbohrung an das Werkstück. Wir reparieren es an dieser Stelle. Als Ergebnis haben wir ein Teil erhalten, das im Spannfutter einer Drehmaschine eingespannt werden kann.

Mit einem Bohrer und einem Fräser an der Maschine erzeugen wir ein Loch, das dem Innendurchmesser des Magnetrings entspricht.

Wir entfernen das geschweißte Rohr und reinigen unser Teil. Gleichzeitig ist es sehr wichtig, dass die Kanten perfekt eben sind und die Ecken eingehalten werden. Deshalb müssen Sie nicht nur mit einer Schleifmaschine, sondern auch mit einer Feile arbeiten. Wir stellen eine Art Messwerkzeug her, was bedeutet, dass die Genauigkeit der Arbeit optimal sein muss.

Im nächsten Schritt benötigen wir dafür Kupplungen und Schrauben.

Die Werkstücke werden getrennt und gereinigt. Als nächstes werden ein Magnet und Kupplungen an einem von ihnen angebracht.

Von oben werden sie mit einem zweiten Rohling abgedeckt, der die Position mit Schrauben durch die Kupplungen fixiert, sie aber nicht bis zum Ende festzieht.

Im Endstadium wird die Struktur ausgerichtet und auf Übereinstimmung mit den Ecken überprüft. Erst dann die Schrauben festziehen. Die Magnetschablone ist einsatzbereit.

Share

Pin

Tweet

Send

Share

Send