Share

Pin

Tweet

Send

Share

Send

Kann motokosa Löcher in verschiedene Materialien bohren? Heute werden wir eine der Optionen für eine solche Gelegenheit prüfen.

Die Idee ist, einen starren Rahmen herzustellen, in den der Trimmer eingesetzt wird, und die Spindel mit einem Standardfutter auszustatten.

Wird brauchen

Für eine kleine Menge sind runde und geformte Rohre, Blech, Befestigungselemente (Bolzen, Muttern, Unterlegscheiben, Schrauben) und eine herkömmliche Patrone erforderlich.

Von den Tools, die Sie benötigen:

- Mühle mit einer Trennscheibe;

- Schweißgeräte;

- Laster ist Metallarbeiten;

- bohren mit einem Bohrer;

- ein Hammer;

- manueller Schraubendreher;

- Schraubendreher und Schraubenschlüssel.

Technologie für die Remake-Trimmer in Motokosa

Es kann in 2 Stufen unterteilt werden: Herstellung eines starren Rahmens und Einbau des Motors der Sense in den Rahmen.

Einen harten Rahmen machen

Wir beginnen mit der Herstellung eines Sockels - einer rechteckigen Platte geeigneter Größe mit Halterungen für den Motor.

Von unten zur kurzen Seite in der Mitte schweißen wir ein Vierkantrohr, das teilweise nach außen ragen soll.

Wir schweißen vertikal ein „Bein“ an seine hervorstehende Kante - einen schrägen Adapter mit einer daran angeschweißten Überlappungsplatte mit einem zylindrischen Unterteil und zwei Löchern an den Enden.

Wir drehen den Sockel um und drehen ihn mit der Kante gegenüber dem „Bein“ parallel zur kurzen Kante nach vorne. Schweißen Sie ein rechteckiges Rohr über die gesamte Breite des Sockels flach.

An der Außenseite des Profilrohrs schweißen wir in der Mitte vertikal einen Stützfuß mit einem zylindrischen Ausschnitt und zwei Löchern in Höhe des Ausschnitts - dies ist eine Halterung für den Kraftstofftank.

Gegenüber der ersten Zahnstange auf der anderen Seite der Platte schweißen wir die zweite mit einem rechteckigen Ausschnitt. Die Ausschnitte an den Zahnstangen und der Abstand zwischen ihnen werden unter Berücksichtigung der Form des Trimmergehäuses an den Stellen der Stützen hergestellt.

An der Vorderseite des Profilrohrs, das näher an der Außenkante unter der Grundplatte hervorsteht, schweißen wir vertikal ein rundes Rohr - dies ist eine Halterung für den Steuergriff.

Mit einer Schleifmaschine schneiden wir aus einem Rohr mit einem großen rechteckigen Querschnitt ein Stück, das zweimal länger ist als die Breite der Grundplatte.

Wir legen es von der Rückseite symmetrisch zu seiner Mitte flach auf den Boden und von der Vorderseite unter das Profilrohr. In dieser Position schweißen wir das Rohr an die Basis.

Wir nehmen zwei Rohre mit gleichem Durchmesser und gleicher Länge und machen zum Teil, näher an einer Kante, mit einem Schleifer Kerben, um sie an dieser Stelle sanft zu biegen. Dabei schlagen wir mit einem Hammer auf das obere Ende der Rohre, dessen Boden in einem Schraubstock festgeklemmt ist.

Wir montieren gebogene Werkstücke mit dem langen Teil an der Vorderseite des Profilrohrs so, dass sich ihre oberen Enden schließen. Wir brauen sie in dieser Position an den Basen und am Ort der Schließung.

Wir schleifen alle Schweißnähte, die Kanten der Löcher und die Kanten der Teile der resultierenden Struktur mit einem Schleifgerät mit einer Scheibe. Der starre Rahmen ist komplett fertig.

Wir montieren den Motor im Rahmen

Wir platzieren den Motor so im Rahmen, dass das Kupplungsgehäuse auf einer Zahnstange mit einem zylindrischen Ausschnitt und der Anlasser mit einem rechteckigen Ausschnitt aufliegt.

Wir befestigen den Motor mit zwei Schrauben vorne und hinten an den Zahnstangen.

Wir befestigen den Steuerhebel an einem vertikalen Rohr in einer Position, die für die Hand bequem ist.

Wir verbinden die Kraftstoffversorgungs- und -ableitungsleitungen zwischen dem Gastank und dem Vergaser des Motors. Wir befestigen den Gastank mit zwei Schrauben an der Platte mit einer zylindrischen Bodenfläche und zwei Löchern.

Wir kippen den im Rahmen befestigten Motor um und schweißen zwei Beine an das Profilrohr, um zusammen mit dem Gastank die horizontale Position des Motors auf einer ebenen Fläche sicherzustellen.

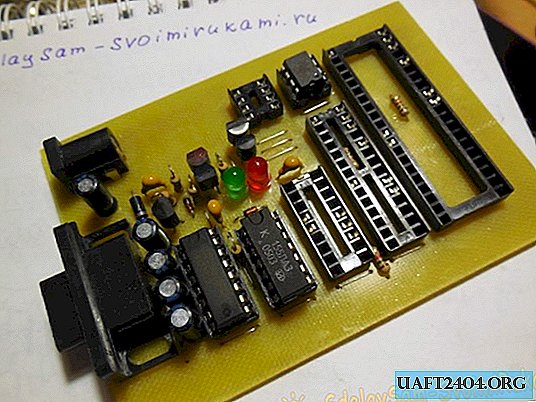

Wir schweißen eine Patrone unter Beachtung der Ausrichtung an die Motorwelle. Wir reinigen und schleifen die Verbindungsstelle mit einer Schleifmaschine. Der Trimmermotor ist komplett bohrbereit.

Überprüfung in der Praxis

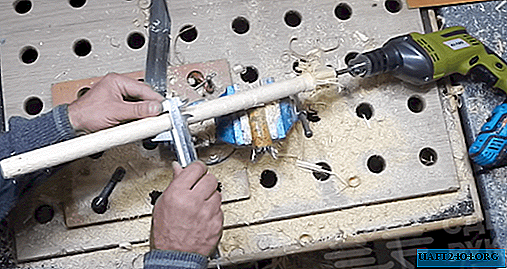

Füllen Sie Benzin in den Tank und verschließen Sie den Tankdeckel. Wir setzen den Bohrer in das Bohrfutter ein und befestigen ihn.

Wir starten den Motor und lassen ihn ohne Last laufen. Wir bohren ein Holzmassiv. Das Gerät meistert diese Aufgabe problemlos.

Die verputzte Ziegelmauer erlag leicht. Der Bohrer überwindet auch bei mittleren Motordrehzahlen leicht den Widerstand des Ziegels.

Der schwerwiegendste Test ist das Bohren von Löchern in einem profilierten Stahlrohr. Wir drehen eine Reihe von Punkten und beginnen mit dem Bohren. Metal wurde auch kein Hindernis für unsere hausgemachte Arbeit.

Sehen Sie auch, wie Sie Ihren Trimmer leiser machen können - //sdelaysam-svoimirukami.ru/5146-samodelnyj-glushitel-dlja-motokosy.html. Diese Überarbeitung wird auf jeden Fall Ihre Nachbarn ansprechen.

Share

Pin

Tweet

Send

Share

Send